|

|

|

|

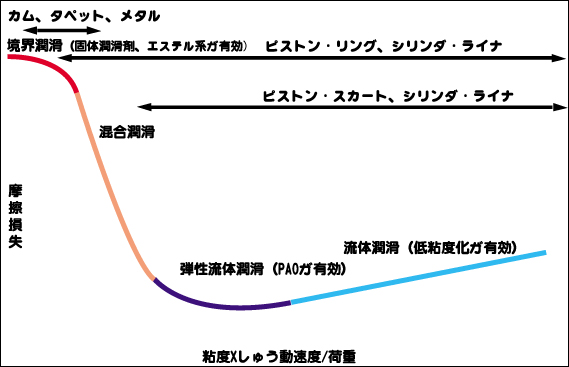

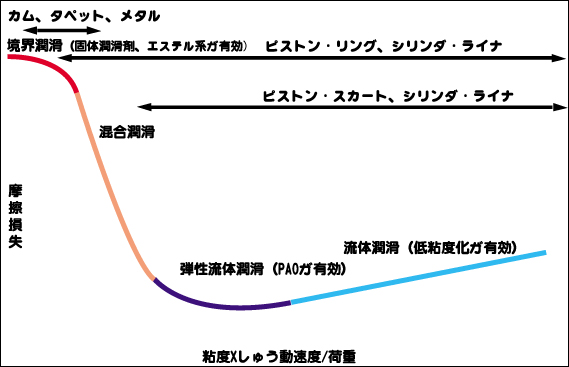

| 上記の図はストライベック線図と呼ばれ、荷重やしゅう動速度に対する摩擦環境や摩擦抵抗の変化を示しています。

|

|

|

|

|

|

|

|

|

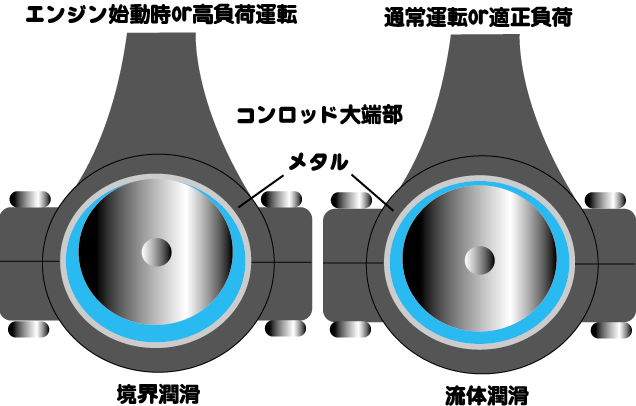

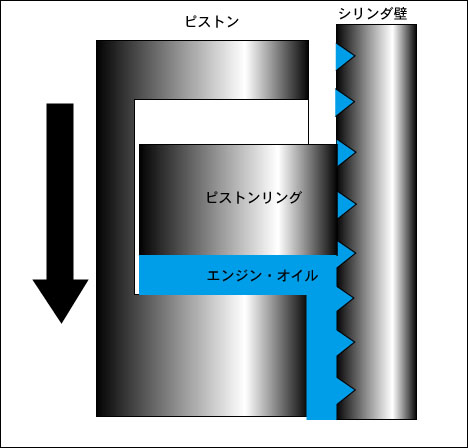

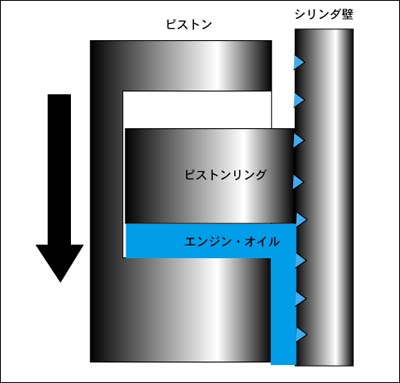

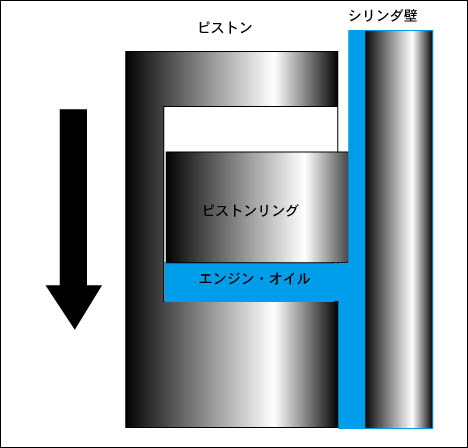

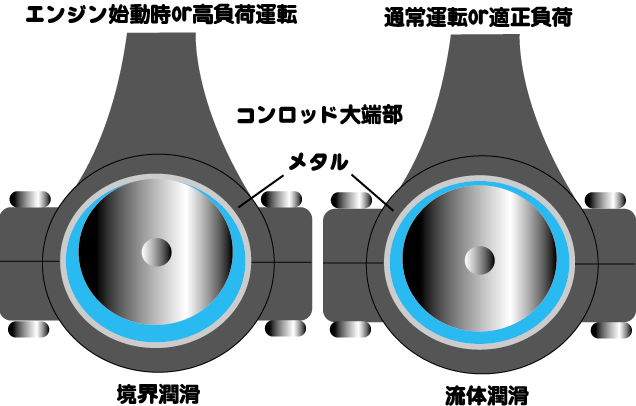

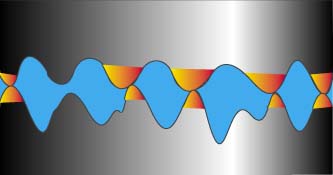

流体潤滑とは、油膜を挟んで摩擦面同士が離れて滑っている状態です。荷重に対して摩擦面を浮かせている力は、潤滑油の粘性とか圧送される油圧、摩擦面の相対する動きで発生する流体の運動エネルギーです。

油圧による潤滑状態は、正確に言うと静圧流体潤滑、後者を動圧流体潤滑と呼びます。流体潤滑は、摩擦面が水上スキーで滑走する様に、水面の上に人が浮かんでいる状態とも似ています。 この潤滑形態が工業的に上手に利用されているのが「すべり軸受」でしょう。

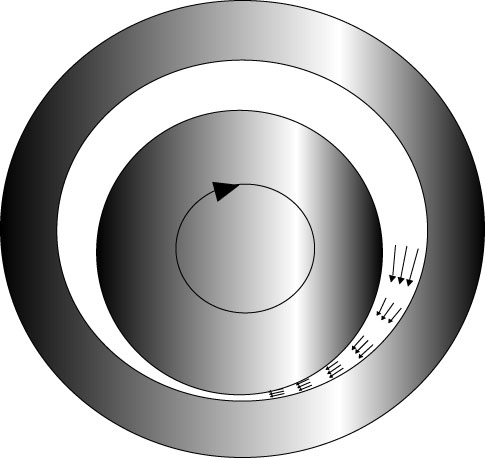

自動車のエンジンのクランクシャフト・メタル部は、すべり軸受けと呼ばれ軸が回転すると、それにつられて潤滑油がメタルとの狭い隙間へと引きずり込まれ、圧力が発生しメタルを浮かせます。

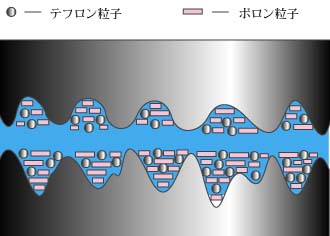

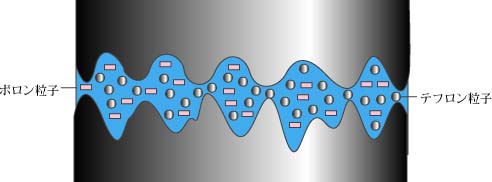

潤滑油の進入場所がくさびのような形状をしているので、この現象を”くさび効果”と呼んでいます。テフロンやボロンの微粒子がオイル中に分散していると、チクソトロピーの効果でクッションの様に反発力を強め、油膜を厚く保ちます。

|

|

軸受けの回転に引きずられて狭い部分にオイルが入り込み、

クサビ効果で摩擦面を浮かす(油膜の厚みは10ミクロン程度)。

|

|

|

|

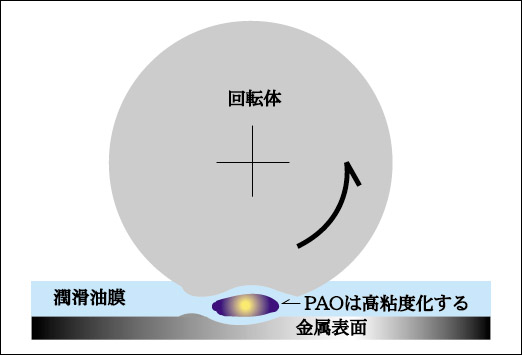

弾性流体潤滑とは、流体潤滑状態に比べ荷重が大きくなり、しゅう動速度が小さい局面になると油膜が圧縮されて大きな力が掛かり、

数ギガ・パスカルにもなる過大な油圧により摩擦面が凹んだ状態を言います。

化学合成油の一種のPAO(ポリアルファ・オレフィン)系のベース・オイルは、他のオイルよりこの領域で一番小さな摩擦抵抗値(トラクション係数)を示します。

話しはそれますが、水でも大きな圧力を掛けると常温で氷になります。オイルでもこれに似た現象が起こり、一種のオイルの氷結みたいな結晶化現象が起きる場合もあります。

新しく開発されたトロイダルCVTは特殊なオイルを用いて、弾性流体潤滑域におけるトラクション係数を大きくし動力の伝達を行っていますが、超高圧下での液体のこの様な液晶化現象を利用しているのです。

|

|

|

|

|

|

境界潤滑とは、流体潤滑の様に充分な厚みの油膜を保持していない状態で(ドライスタート時の各摩擦面や高負荷時のカム、メタル部に多く発生)、ミクロンではなくて、ナノオーダーの高分子膜で二面間を潤滑します。磨き上げた鏡面であってもオイル分子より大きく突き出た突起部があり、お互いにぶつかりあった部分は閃光温度を発しながら凝着し高温になる世界です。

そこは表面の化学的性質がものをいう境界潤滑の世界で、表面に吸着したわずかな分子膜や、添加剤による表面の改質層が摩擦力を減らします。 高負荷時のメタル部や、摩擦部の周速度が大きく変化するカムの表面とかがこの状態です。化学合成油は、境界潤滑域でも効果を発揮できると派手にデビューしましたが、

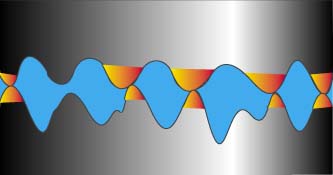

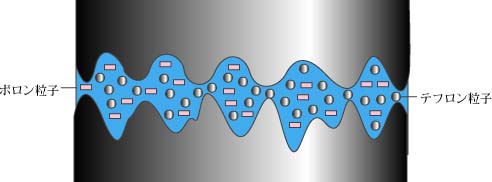

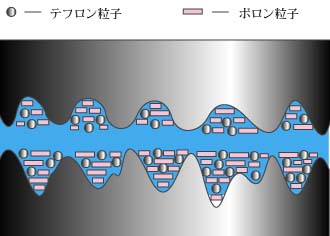

鉱物油でもテフロン系やボロン系固体潤滑剤が添加されると摩擦面が平滑化され、境界潤滑から摩擦係数が一番小さくなる弾性潤滑に遷移する事も分かってきました。 |

|

| エンジンオイルのみ |

|

|

| ボロンとテフロンを添加 |

|

|

|

| 長期継続添加で凹部にボロンがバインダーとなってテフロンが埋め込まれる。 |

|

|

|

|

極圧潤滑とは、駆動系のギヤ等の減速により凄まじい圧力がギヤ接触面に加わって、粘度の高いギヤオイルの高分子さえも押しつぶされてしまう摩擦面での潤滑です(エンジン内部で極圧は殆ど発生しません)。この領域ではスキー板の乗っている雪面の様に、摩擦面を滑りやすい物質に変化させないと潤滑できません。

摩擦面が直接に密着して擦れあうと、表面が凝着して高温になります。この摩擦面に化学的活性度の高いハロゲン化合物が存在すると、熱により金属を腐食させて柔らかくします。柔らかい腐食膜を作って極圧潤滑するのが極圧剤と呼ばれるオイル添加剤です。

一般的に知られている極圧添加剤は塩素系炭化水素(硫黄系、リン系もあります)で、ギヤ、デフ・オイルには普通に添加されています。

これらのハロゲン系極圧剤がエンジンオイルに敬遠されるのは、高温になると化学的活性が強く、非鉄金属を多用しているエンジン内部を腐食させる可能性があるからです。

またエンジン内部では境界潤滑域までで、極圧潤滑の必要性が殆ど無い事もあります。短期間に無理をして極限状態で動かす兵器用のエンジンオイル添加剤としては、塩素系極圧剤も有効な場合があります。従いまして、北米産のエンジンオイル添加剤は軍事用に開発された物が多く、日本国内にも輸入されています。

塩素系極圧剤を含む添加剤をエンジンオイルに長期添加する場合は、腐食を促進する恐れがありますので注意が必要です。

ちなみに、軽油に含まれる硫黄分は環境問題で悪者扱いにされていますが、噴射ポンプの潤滑に効果があり(ハロゲン系と同じく腐食性を利用した潤滑効果)、脱硫黄軽油が普及したヨーロッパでは軒並みディーゼルトラックの噴射ポンプが焼き付き、

運送システムが大混乱した事があります。日本でも脱硫黄化が計画されていますが、噴射ポンプの潤滑対策は充分なのでしょうか。環境問題と言えば、前述の塩素系極圧剤はダイオキシン発生源として危惧されています。微量でも燃焼すると、サリンよりも恐ろしいダイオキシンをまき散らす事にもなりかねません。

|

|

|

|

|

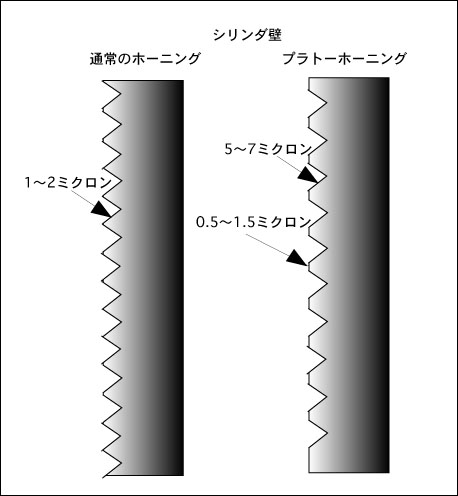

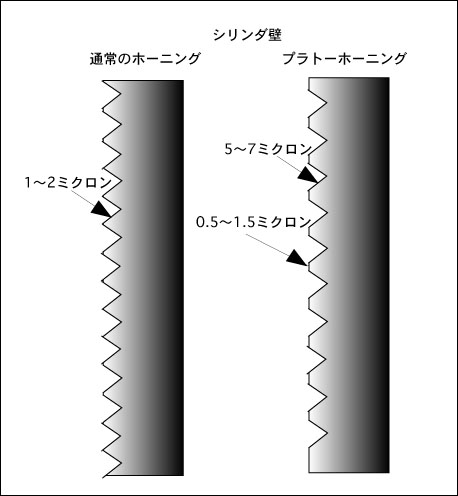

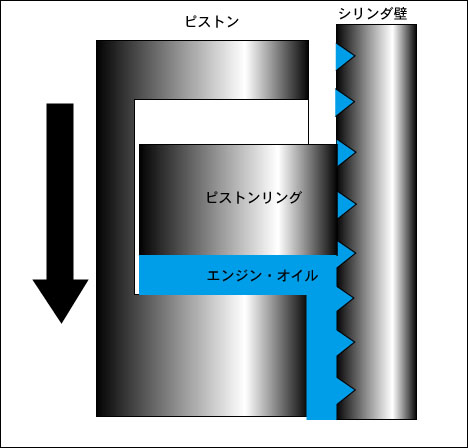

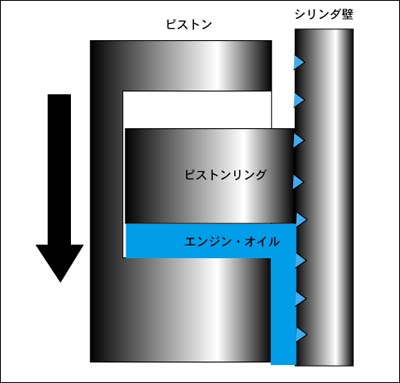

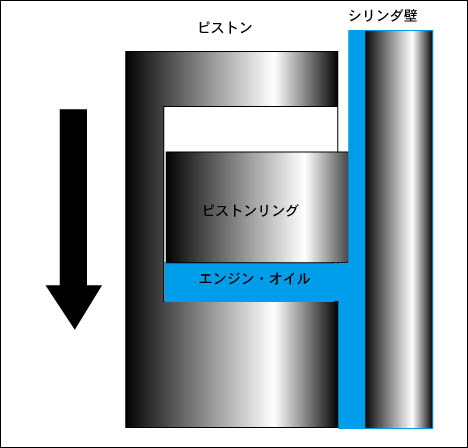

シリンダ壁には、オイルによる潤滑性を保つのとオイル消費を減らすと言う相反する効果を出すために、クロスハッチと呼ばれる細かいヤスリ目(ホーニングの条痕)が刻んであります。ヤスリ目がシリンダ壁面に斜に直角に交差する様に刻んであるのでクロスハッチと呼ばれています。

常識で考えると、シリンダ壁は摩擦抵抗を減らすのに鏡面仕上げが良いと思われがちですが、オイル保持力が無いためにスカッフと言う油切れによる傷が生じやすくなります。クロスハッチがあると摩擦抵抗は増えますが、スカッフを防止でき摩擦面を守る効果が出てきます(事実、レーシングエンジンでは寿命を無視して鏡面に仕上げる場合がありますが、マーチのレーシングカーでテフロン系、ボロン系固体潤滑剤の添加によりクロスハッチ有りと同等の寿命になった事があります)。

当初のエンジンは、鏡面に仕上げられたシリンダを持っていましたが、焼き付きやオイル消費の多さに悩まされていました。

シリンダ壁での潤滑を考えると、充分な油膜をシリンダ壁に残さないといけませんし、オイル消費を少なくするにはピストン・リングで油膜を掻き落とさねばならないと言うジレンマがありました。

1960年頃の米国で、V8エンジンンのオイル消費が多いとのうるさい客からのクレームがありました。そのV8エンジンンのオイル消費量は650km/1リットルでしたから、当時の標準の400km/1リットルよりは遥かにましだったのですが、クレームを受けたサービスマンがリングを入れ替えて消費量を改善して上げたにも係わらず、

そのお客が納得しなかったのです。それで、次ぎにシリンダ壁に非常に細かい目のホーニングをしたところ、オイル消費量が一挙に1200km/1リットルまで改善出来たのだそうです。

それをヒントに、1971年に米国のインターナショナル・ハーベスター社がプラトーホーニングと称する内面仕上げ法を公開しました。プラトーとは平らな丘を意味していて、平らな面でのオイル溜まり量を少なくして、潤滑に必要なオイルは谷から補充するとう言うアイデアです。国内において、プラトーホーニングは遂最近までトップ・レベルのレーシング・エンジンを作る上での秘伝でしたが、最近ではその技術の存在が知れ渡ってきました。量産エンジンにおいても、各自動車メーカーはVカットの角度や深さ、ピッチをそれぞれ研究して採用しています。

(参考文献 鈴木 孝著 エンジンのロマン)

|

|

| ホーニング技術の進歩 |

|

|

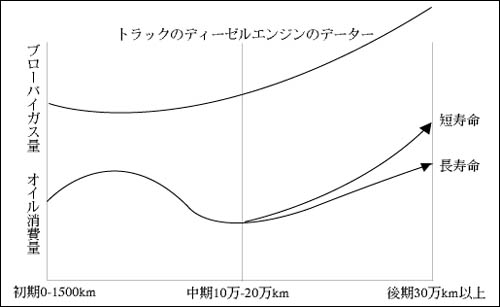

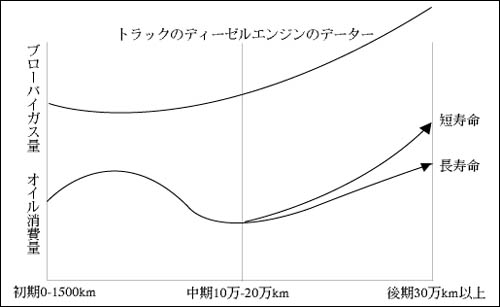

トラックのエンジンの寿命曲線ですので、乗用車用ガソリン・エンジンでは回転数から言って1/2〜2/3の走行距離で同等かと思われます。

中期においてオイル消費量が減るのは、シリンダ壁が減りホーニグ溝が浅くなってオイル保持量が減るためと思わるます(この頃がピストン焼き付きの危険性が高い)。

トラックのエンジンの寿命曲線ですので、乗用車用ガソリン・エンジンでは回転数から言って1/2〜2/3の走行距離で同等かと思われます。

中期においてオイル消費量が減るのは、シリンダ壁が減りホーニグ溝が浅くなってオイル保持量が減るためと思わるます(この頃がピストン焼き付きの危険性が高い)。

|

|

|

|

|

| 新しいシリンダ壁 | 中期のシリンダ壁 | 寿命の尽きたシリンダ壁 |

|

|

|

【マイクロフロン2】

【マイクロセラ】【METAL TUNING】

【乳鉢セット】 【PASS

FILTER】

【添加剤】 【POWER ACCELATER】

【CHALLENGE】【注文方法】 【HOME】

|

|

|

|

Copyright (C) 1999 PowerhouseAccele

Co., Ltd. All Rights Reserved.

|

|